- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

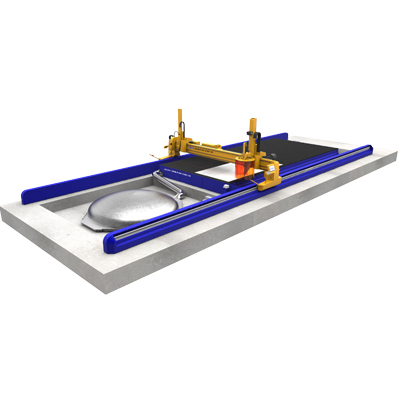

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

A Mercedes G-osztály alvázának gyártása és minőségbiztosítása a Fronius rendszereivel

Mi köze van a világ egyik legjobb terepjárójának a hegesztési adatok dokumentálásához? A Mercedes G hatalmas hasmagassága és mindenen átgázoló képességei egyértelmű utalást tesznek: a járművet a legszélsőségesebb terepviszonyokra tervezték. Húzóerőt és a hosszú élettartamot kell biztosítani,hiszen a G-t nagy sebességgel, durva terepen, ütközéseknek teszik ki, ami folyamatos terhelést jelent az összes hegesztési varratra is. Ezért fontos a varratok minőségbiztosítása és a gyártási folyamatok optimálása egy kifinomult hegesztési adatkezelő rendszer segítségével.

A Mercedes G váz gyártása a Magna Presstec-nél

A G-osztállyal szemben támasztott szigorú minőségi követelmények – amelyeket a gyártók és a felhasználók egyaránt megköveteltek – tükröződnek a prémium kategóriás terepjárók iránti egyre növekvő keresletben. Ahhoz, hogy a járművet a kívánt mennyiségben lehessen gyártani, az alvázkeret gyártása során nagyfokú automatizáltságra van szükség.

A dél-ausztriai Lebringben található Magna Presstec Tier 1-es beszállító csúcstechnológiás gyártósorán sokjármű megfordul. A robotizált hegesztő- és kezelő rendszerek tökéletesen illeszkednek egymáshoz a 100 méteres gyártósoron. A rendkívül gyors, nagy pontosságú és digitálisan vezérelt impulzus-hegesztési eljárás (PMC a Froniustól) megfelel az alapvető illesztési technológiával szemben támasztott szigorú követelményeknek.

A gyártósor elején az egyes alkatrészeket szerelik fel. Ezután 10 percenként egy komplett Mercedes G alvázkeret hagyja el a gyártócsarnokot.

Rendkívül komplex: automatikus csúcstermelés részletesen

“Az a küldetésünk, hogy minden váz azonos legyen az összes többivel. Nem szabad eltérésnek lennie” – hangsúlyozza Kurt Hartmann, a Magna Presstec termelési vezetője és hegesztési felügyelője.

A váz eleje és hátulja: “Három részre osztva gyártjuk” – jegyzi meg Hartmann a részletekkel kapcsolatban. “A váz eleje és hátulja – vagyis a gyártósor első két szakasza – egyszerre készül. Egy dolgozói csapat a hegesztő cellák felszerszámozásával kezdi. Ezután a cellákban az alkatrészeket hegesztőrobotok segítségével illesztik össze. Egy kezelőrobot felveszi az elkészült alkatrészeket, a következő cellába szállítja és a helyükre teszi őket. Minden szakasz végén van egy cella, amelyhez a dolgozók nem férnek hozzá. Ezt használják hosszú hegesztési varratok hegesztésére, de hűtésre is, vagy például összetett állomásként a préseléshez is.”

Alépítmény: Hartmann folytatja: “Az alépítményben – az utolsó gyártási szakaszban – a váz eleje és hátulja összekapcsolódik, és a váz elnyeri jellegzetes formáját.” Az utolsó munkafázisok az alváz szétválasztott csatlakozási pontjainak lyukasztásából állnak. Ezenkívül egy csaphegesztési eljárással 192 szegecset égetnek a vázba. Ezután egy képzett hegesztési felelős ellenőrzi a hegesztési pontok minőségét, eltávolítja a megmaradt hegesztési szennyeződéseket, és szükség szerint átdolgozza a hegesztési pontokat.

Miután a keret átesett az utolsó ellenőrzéseken, a Power&Free rendszeren (szállítószalagon) elhagyja a karosszéria részleget, és a gyártási folyamat következő szakaszába kerül.

Minőségbiztosítás: a hegesztési adatok nyomon követése a WeldCube Premium segítségével

A Magna Presstec számára a kiváló hegesztési eljárás önmagában nem elegendő ahhoz, hogy megfeleljen a G modell szigorú minőségi követelményeinek. A 100 méteres gyártósoron hiányzó “szemek” pótlására egy olyan rendszerre van szükség, amely 100%-os felügyeletet és a hegesztési folyamat átfogó dokumentálását biztosítja.

Hartmann meggyőződése: “A WeldCube Premium a minőségkezelési rendszerünk fontos pillére. Minden egyes hegesztés teljes nyomonkövethetősége hihetetlenül fontos számunkra. A minőségellenőrző állomásokon képzett kezelők a legfontosabb információkat kapják a termináljaikon: Vannak-e kétes vagy valóban hibás hegesztési varratok?

A WeldCube használata, vagyis a hegesztési adatok felhasználása lehetővé teszi a potenciális hibahelyek megtalálását, részletes vizuális ellenőrzését és szükség esetén az utómunkálatokat. A G-keret csak ezután kerül át a folyamat következő szakaszába.” Az összegyűjtött adatokat ezután visszajelzésként szolgálnak az automatizált hegesztési folyamatok optimalizálásához.

A megfigyeléstől a megelőző karbantartásig

“Az a tény, hogy a WeldCube Premium aprólékosan feltérképezi a hegesztés minden egyes milliméter, egyszerűvé teszi számunkra, hogy elemi eszközökkel meghatározzuk a fogyóanyagok, például a gáz és a hegesztőhuzal költségét. Mégis sokkal több lehetőség rejlik benne, mint például a prediktív karbantartása, vagy inkább a kopóalkatrészek és egyéb anyagok időben és megfelelő mennyiségben történő megrendelése” – beszél Hartmann a jövő kilátásairól.

“A WeldCube Premium segítségével végzett prediktív karbantartás más, hatalmas megtakarítási lehetőségeket rejtő területeket is fel tudott tárni számunkra – például azáltal, hogy a hegesztés irányítási rendszer pontosan meghatározza a karbantartási intervallumokat. Mindig teljes körű tájékoztatást kapunk az érintkező fejek, a pisztolynyakak, a hegesztőpisztolyok és a huzaladagolók állapotáról, ami azt jelenti, hogy pontosan tudjuk, mikor kell szervizelni a berendezéseket, hogy elkerüljük a hibás hegesztéseket, az utómunkálatokat vagy akár az alkatrészek selejtezését.”

Speciális munkákhoz: csak szakemberek!

A hegesztési adatok dokumentálása és elemzése azonban nem elég a Magna Presstec számára: “Már használjuk a Central User Management (CENTRUM) szoftvercsomagot, amely a minőségellenőrzésben is segít minket. A CENTRUM az a hely, ahol a felhasználói és hegesztési engedélyeket központilag kezelik. A hegesztők egy chipkártya segítségével azonosítják magukat a hegesztő rendszerben, ami biztosítja, hogy az egyes feladatokat csak a megfelelő helyen, a megfelelő hegesztési paraméterekkel, képzett kezelők végzik el – ez egy újabb módja a potenciális hibaforrások kiküszöbölésének” – módja Hartmann biztatóan.

Fronius megoldások a hegesztési adatok dokumentálásához

A Magna Presstec által használt összes szoftvercsomagot a Fronius fejlesztette ki. A Weld Cube Premium-tól kezdve a Central User Management-tel együtt minden termék a Magna Presstec-kel folytatott intenzív eszme cserét követően jött létre: A prototípusok kiterjedt tesztelése a Magna gyártósorain lehetővé tette a szükséges információk megszerzését, és a szoftverek tökéletesítését a piacra való felkészülés érdekében.

Tekintse meg rövid videónkat, amely a Mercedes G vázának gyártását mutatja be a Magna Presstec Tier 1 beszállító cégnél: