- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

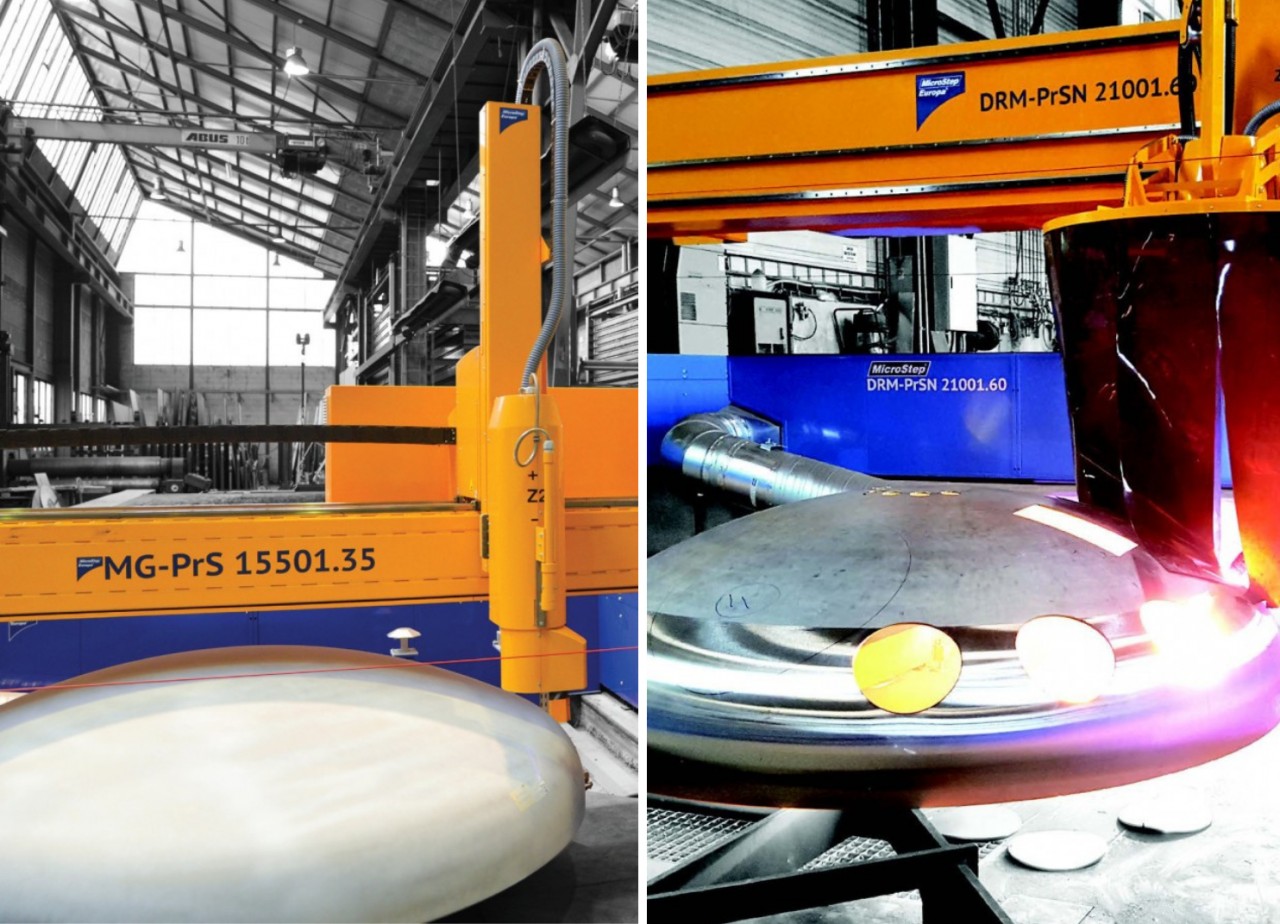

Edényfenék vágási megoldások

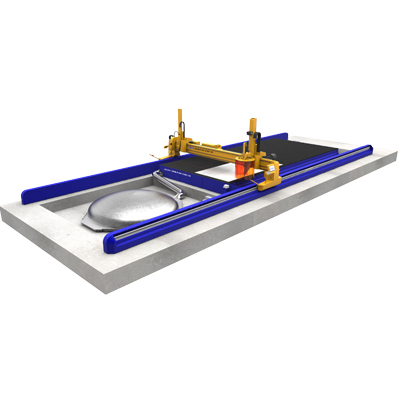

A nyomástartó edények (tartályok) és kazánok gyártása a legfontosabb ipari alkalmazások közé tartozik, ahol a 3D elemek vágása a gyártási folyamat lényeges részét képezi. A nyilvánvaló követelmény az, hogy ez a folyamat gyors, átlátható, egyszerűen beállítható legyen, valamint – ami talán a legfontosabb – pontos eredményt adjon, további mechanikus vagy akár kézi megmunkálás szüksége nélkül. Tipikus vágási feladatok ebben a tekintetben a csőcsatlakozások hegesztéséhez szükséges nyílások vágása az edény domború végén, a domború végek szétvágása, illetve a vég éleinek vágása az edénytesthez való hegesztés előkészítésével. A vágott élek előkészítésének meg kell felelnie a későbbi hegesztési folyamat követelményeinek – más szóval a vágott tárgy falvastagságától függően V, X vagy K vágásokat kell készíteni állandó, vagy változó ferdeséggel, előírt pontossággal, lehetőleg teljesen automatikus eljárással.

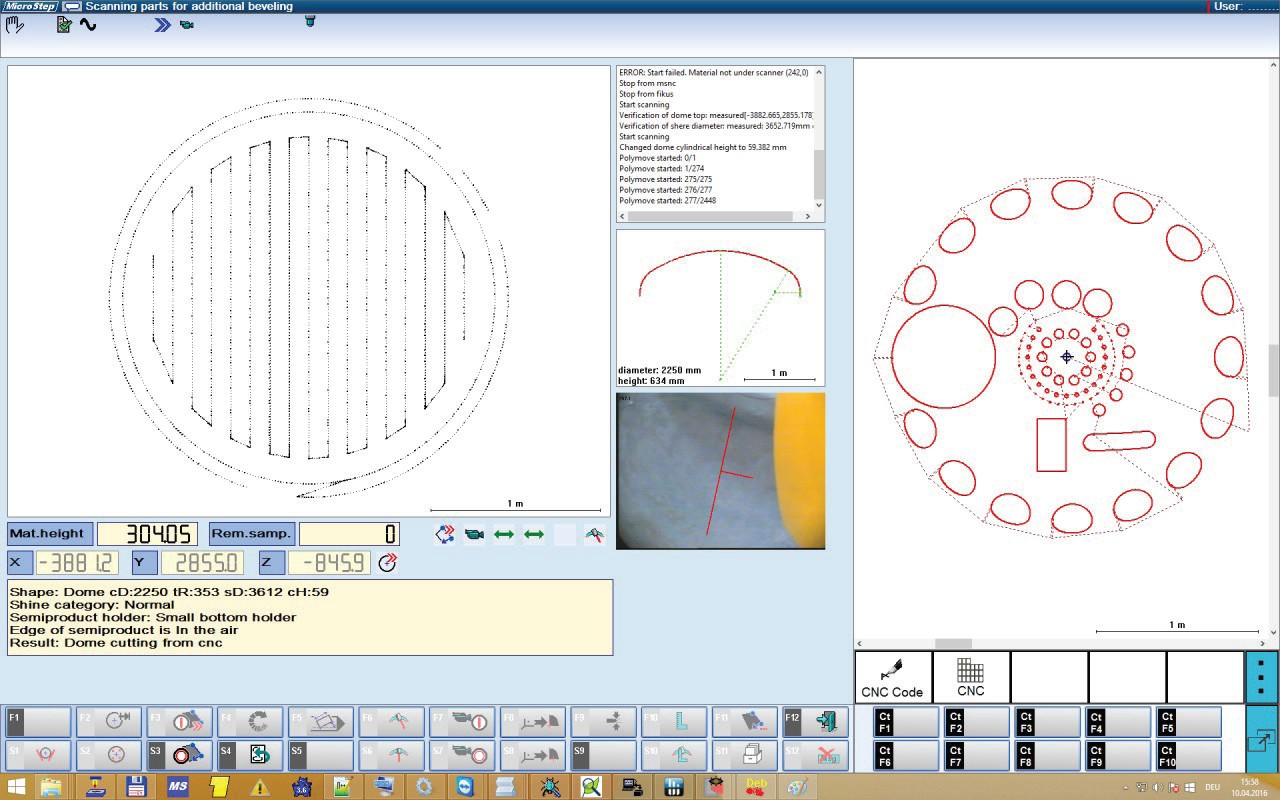

Az ilyen feladatokra a MicroStep kifejlesztett egy speciális ferdevágó fejet, amely lehetővé teszi a vágófej akár 120°-os billentését, miközben kellőképp nagy Z irányú lökettel rendelkezik ahhoz, hogy a teljes edényfenék felületét elérje. Újonnan kifejlesztett továbbá egy 3D lézer szkennelési eljárást, és egy pontfelhő térképező szoftvert is – mScan -, amely lehetővé teszi a CNC-vágógép számára, hogy bemérje egy 3D elem, pl. egy edényfenék valós alakját. Ezt a mérést a gép a vágási folyamat beállításához használja annak érdekében, hogy az egyes kontúrok és nyílások nagyon nagy pontossággal – a gyártási követelménynek megfelelően – a szükséges helyeken legyenek kivágva az elem felületén.

Az ilyen feladatokra a MicroStep kifejlesztett egy speciális ferdevágó fejet, amely lehetővé teszi a vágófej akár 120°-os billentését, miközben kellőképp nagy Z irányú lökettel rendelkezik ahhoz, hogy a teljes edényfenék felületét elérje. Újonnan kifejlesztett továbbá egy 3D lézer szkennelési eljárást, és egy pontfelhő térképező szoftvert is – mScan -, amely lehetővé teszi a CNC-vágógép számára, hogy bemérje egy 3D elem, pl. egy edényfenék valós alakját. Ezt a mérést a gép a vágási folyamat beállításához használja annak érdekében, hogy az egyes kontúrok és nyílások nagyon nagy pontossággal – a gyártási követelménynek megfelelően – a szükséges helyeken legyenek kivágva az elem felületén.

Az edényfenekek valós mérete sok esetben bár a megengedett tűrésen belül van, mégis akár centiméterekkel is eltérhet azok névleges méretétől, mondani sem kell tehát, hogy a 3D szkennelési technológia alkalmazása milyen nagy mértékben hozzájárul a vágási folyamat pontosságának növekedéséhez. Azért is nagyon fontos ez, mivel az ívfeszültség alapján történő magasságszabályozás alapján történő pozicionálási korrekció hagyományos módszerei 3D vágás esetén nem alkalmazhatók. A szkenner használata lehetővé teszi, hogy a vágógép koordinátarendszerében létrehozzuk a tényleges edényfenék felületi modelljét, és ezt a modellt később felhasználjuk az edényfenék alakjának elemzésére, középpontjának meghatározására, és a felület feletti pontos vágási pálya meghatározására.

Hogy működik a rendszer?

A szkennelési folyamat során az iMSNC vezérlőrendszer adatokat kap a szkennertől, és azokat a összepárosítja a gép mozgó tengelyeinek pozícióival, továbbá az egyes tengelyek pozícióinak elmozdulási korrekcióival (a gép kinematikájának lézer interferométerrel történő pontos mérése alapján), valamint a ferdevágó fej és a 3D szkenner kalibrációs adataival (ez utóbbiakat a vezérlés a szabadalmaztatott MicroStep ACTG automatikus kalibrálóállomás méréseiből kapja).

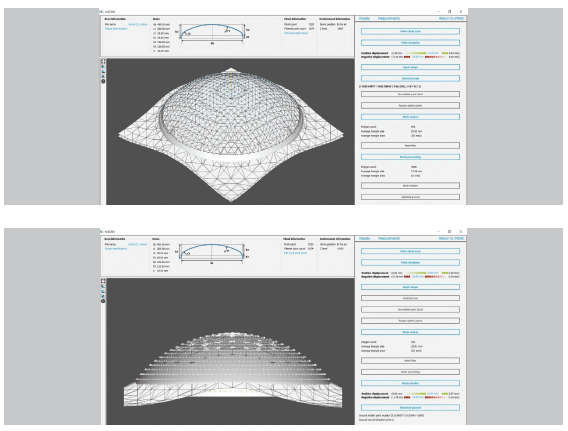

Miután a szkennelés megtörtént, a vezérlőrendszer rendelkezik információval a beolvasott tárgy pontos méretéről, helyzetéről a vágófejhez képest, beolvassa a vizsgált tárgy pontos kiterjedését az adott vágógép koordinátarendszerében. Ezután az mScan szoftver segítségével a pontfelhőből létrehozza a tárgy részletes 3D modelljét, és közben teljes mértékben rögzíti annak paramétereit, beleértve az ideális alaktól való eltéréseket is.

Ezután a MicroStep 3D CAM szoftverét, az mCAM-et használjuk a létrehozott vágási pálya (azaz a STEP modell alapján a tárgy ideális alakjára létrehozott ideális vágási útvonal) tényleges szkennelt tárgyra történő leképezésére, amelyet követően egy új vágási terv készül, amely ebben a pillanatban már pontosan illeszkedik a beolvasott tárgy valódi formájához. Az összes leírt automatikus folyamat közben végig megjelenik a kezelő számára 3D vizualizáció formájában, a vezérlőrendszer képernyőjén. Az edényfenék méretétől függően ez az egész folyamat, kb. 2-10 percet vesz igénybe a tényleges vágási folyamat végzése előtt.

Természetesen vannak olyan esetek, amikor nem szükséges az egész folyamatot elvégezni, így az eljárás ideje jelentősen csökken. Abban az esetben, ha az ügyfél számára csak az edényfenék méreteit kell megmérni, elegendő az edényfenék tetejére vetített “kereszt” beolvasása – így annak legmagasabb pontjának pontos helyzete is meghatározható, ami fontos lehet a következő gyártási lépésekhez. Az edényfenék legmagasabb pontját a gép adott konfigurációjától függően egy külön jelölőfejjel, vagy akár közvetlenül a plazmavágó fejjel is meg lehet jelölni. Ha a vágási terv az edényfenék felületének csak egy részét érinti, pl. a gömb alakú felső részt, amely általában meglehetősen lapos, akkor nem szükséges az egész edényfenék átfogó szkennelése. A laposabb felső rész vágása esetén vágás közben a magasságszabályozás a plazmaív feszültségén alapulhat, mint egy normál MicroStep síklemez plazmavágó gép esetében.

Alapesetben a 3D szkennelési funkciót és a hozzá tartozó összes funkciót a gép kezelője végzi a gép mellől, de amennyiben a gép hálózatra van kötve, az adatokhoz van lehetőség hozzáférni hálózaton keresztül is. Az mScan alapkivitelben biztosítja az alakzatgeometria elemzését – azaz a szkennelt tárgy valódi és ideális alakjának összehasonlítását -, ami önmagában is hatékony eszköz a gyártási teljesítmény ellenőrzésére a 3D tárgyak, pl. edényfenekek gyártása során.

A MicroStep gépek modulrendszerű felépítésének köszönhetően, könnyen konfigurálhatók, az egyes gépek méretei, a vágási zónák típusai és elhelyezkedésük, valamint a vágó és egyéb technológiák összetétele tekintetében egy adott gépet az ügyfél gyártási igényeinek megfelelően testre lehet szabni. Egy ferdevágó fejjel, 3D szkennerrel, és jelölővel ellátott portál egyaránt kiválóan használható síklemezek és edényfenekek vágására is.