- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

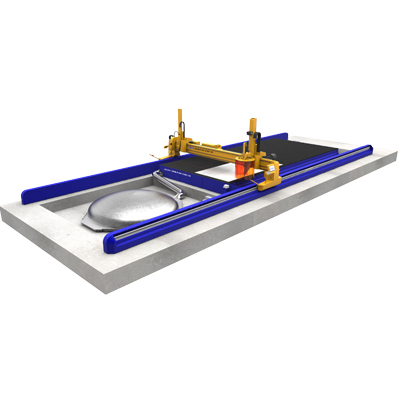

Igazi multifunkcionalitás megmunkálási műveletekkel

A MicroStep a termikus vágások és jelölések kiegészítéseként a fúrást, menetfúrást, süllyesztést és marást kínálja kiegészítő technológiaként, melyek ugyanabba a CNC-gépbe, sőt sok esetben ugyanarra a portálra is integrálhatók.

A gyártási folyamatok gyakran igényelnek nagy pontosságú furatokat, meneteket vagy süllyesztéseket az egyes alkatrészeken. Legyen szó karimákról, végzáró lemezekről, hőcserélő csőkötegfalakról, vagy általában bármilyen feszültségnek kitett csavarkötésekről, számos olyan alkalmazás van, ahol technológiailag szükséges a furatok fúrással történő elkészítése. Bár vannak olyan munkák – különösen azok, ahol egy munkadarabon vagy szerelvényen nagy mennyiségű furat van -, ahol a leghatékonyabb egy fúrógép használata, sok olyan alkatrész is van, amelyeken csak néhány furat és esetleg néhány menet van ❷. Ilyen esetekben a fúrás jobb lehetőség híján általában kézzel, vagy külön gépesített fúrási eljárással történik. Ez utóbbi esetekre gazdaságilag a legcélszerűbb, ha az alkatrészeket egy gépen lehet elkészíteni, beleértve a vágott kontúrokat, jelöléseket és a kialakított furatokat is.

❷ – Hardox alkatrész fúrva, menetfúrással és ferdén vágva plazmával MicroStep DRM gépen. ❸ – Többfunkciós MicroStep MG típusú berendezés, amely alkalmas fúrásra Ø40 mm-ig, menetfúrásra M33 méretig, süllyesztésre, tintasugaras jelölésre, valamint lemezek, csövek, és edényfenekek vágására egy speciális 120°-os dőlésszögű és végtelen körül fordulásra képes vágófejjel.

Technológiai műveletek automatizálása

Több technológia egyetlen multifunkciós portálba történő integrálása lehetővé teszi, hogy a féltermékeken – legyen szó lemezekről, csövekről, zárt és nyitott profilokról, vagy akár előre hegesztett szelvényekről – végzett technológiai folyamatok egyetlen CNC programon belül automatizálhatók legyenek. Ez nem csak az automatikus szerszámcseréket jelenti, hanem a különböző technológiák közötti automatikus váltásokat, és a műveleti sorrendek előzetes beállítását is akár alkatrészenként, figyelembe véve az alapanyagok hőtágulását, és összességében azt a képességet, hogy a leghatékonyabb folyamatot állítsuk be az adott alkatrész kívánt pontosságú gyártásához. A bemenet ilyen gépeken a nyers féltermék – pl. a vágóasztalra felrakott lemez -, a kimenet pedig a kész alkatrész, amely lehet merőlegesen vagy ferdén vágott (salak nélkül az alsó élen), fúrt és süllyesztett furatokkal, menetekkel ❷ és lézerrel jelölt adatmátrix kódokkal (a későbbi alkatrész azonosításhoz) ellátott. Az alkatrészek ezután azonnal készek a következő gyártási munkafolyamatra, legyen az szemcseszórás, hegesztés, élhajlítás, vagy bármi más.

Multifunkciós berendezéseink alkalmazásával ügyfeleink jelentős időmegtakarítást, és hatékonyság növekedést érhetnek el, köszönhetően a technológiai lépések csökkentésének (pl. nincs szükség sorjátlanításra, vagy a vágott furatok kézi köszörülésére), az alkatrészek különböző munkaállomások közötti mozgatások szükségtelenségének (pl. külön fúróberendezésre vagy kézi gyökölő állomásra), valamint az automatizálásnak. Nem beszélve arról, hogy egy ilyen gép kezdeti beruházása és helyszükséglete is kisebb, mint két vagy több különálló gépé.

Fúrás, menetfúrás, süllyesztés – jól beállítva és terepen tesztelve

Az elmúlt két évtizedben a MicroStep több száz multifunkciós, fúrási képességgel rendelkező gépet szállított, melyeken többnyire a plazmavágást és a lángvágást kombináltak megmunkálási műveletekkel. A műszaki megoldások között megtalálhatók a kis teljesítményű fúróállomások Ø13 mm méretig, valamint a merevebb portálokra 11 kW – 55 kW főorsó teljesítménnyel rendelkező egységek, amelyek Ø30 mm, Ø40 mm, és Ø60 mm méretig képesek fúrni, akár 100 mm vastag lemezeket. Léteznek úgynevezett előfúró egységek is, amelyek max. Ø12 mm méretű furatokat képesek fúrni, akár 300 mm vastag lemezek lángvágásához. A legnépszerűbb választás a 26 kW teljesítményű fúróállomás, amely Ø4 mm – Ø40 mm átmérőtartományban képes fúrni és süllyeszteni, valamint M33 méretig ❹ képes menetet fúrni.

A fúróállomások automatikus szerszámcserélővel, belső és külső hűtésre képes hűtőegységgel, valamint szerszámtörés esetére sérülésvédelemmel rendelkeznek. A süllyesztés pontosságát a munkadarab leszorítóba szerelt két darab inkrementális jeladó biztosítja, amelyek a lemez és a süllyesztőszerszám közötti távolságot mérik ❶. A berendezések rendelkeznek automatikus fúróhossz kalibrációval (ACDB technológia), és támogatják a különböző fúrási ciklus típusokat, beleértve a mély lyuk fúrást (Peck-fúrás) is.

❹ – MicroStep fúróállomás belső és külső hűtéssel, és 16 szerszámos tárolóval automatikus szerszámcseréhez. ❶ – Precíz süllyesztés MicroStep gépen, a leszorító egységbe integrált távolságérzékelők segítségével.

Karimák, gyűrűk és végzáró lemezek automatizált gyártásakor végzett nagy teljesítményű fúrási műveletekhez a MicroStep DS sorozatú ❺ gépei jelentik az általános megoldást. Ezek a berendezések teljesen automatikus működésre képesek, beleértve az alapanyagok automatikus be- és kirakodását, a munkaterület kefével történő megtisztítását, és a keletkezett forgács automatikus eltávolítását. Négyszög keresztmetszetű profilok automatizált fúrásához és menetfúrásához a DS-B ❻ profilfeldolgozó gép az ideálismegoldás, amelynek forgótárcsáján 2db fúrófej dolgozik egymással szemben. Mindamellett, hogy ez a gép egyidejűleg biztosítja a profil két ellentétes oldalának fúrását és jelölését, az alapanyag be- és kirakodása itt is automatikusan történik.

❺ – MicroStep DS berendezés, 55 kW teljesítményű fúróállomással, karimák automatizált gyártásához. ❻ – DS-B profilfúró gép, amely lehetővé teszi akár 12 m hosszú és akár 300 mm keresztmetszetű téglalap alakú zárt profilok kétoldalról történő egyidejű fúrását, menetfúrását, és jelölését.

Marás és nagy teljesítményű fúrás, Ø70 mm-ig

A DRM Max a MicroStep csúcsmodellje a megmunkálási műveletek területén, amely egy nagy teherbírású CNC vágó, fúró, és marógép ❽, fúrótornyok, szélerőművek, nyomástartó edények, acélszerkezetek, reaktorok, és nehézipari gépek gyártási szegmensei számára. A berendezés portálja rendkívül merev, dupla gerendaszerkezettel rendelkezik, a két fő portál között egy független harmadik segédportállal, amely egy 55 kW teljesítményű főorsót, és 2db egyenként 24 000 N erősségű leszorítót hordoz, egy 750 mm széles megmunkálási területen ❾. Ez a masszív gépkialakítás lehetővé teszi a fúrást Ø70 mm-ig, és a különféle marási műveleteket, mint például nagy furatok marása, homlokmarás, horonymarás, ferde marás, menetmarás, vagy a süllyesztő fúrás ❿. A DRM Max felszerelhető a DRM sorozat egyéb tartozékaival is, amelyek lehetővé teszik lemezek, csövek, nyitott és zárt profilok, és edényfenekek megmunkálását.

Jellemzők és előnyök (DRM Max marás + fúrás)

- 750 mm széles fúrási és marási terület

- 2 db nagy teljesítményű pneumatikus leszorító

- Minimális forgácsolási idő

- Gyors megmunkálás és szerszámcsere

- Automatikus belső és külső szerszámhűtés

- Automatikus szerszámtároló és csere

- A megmunkálási terület tisztítása

- Automatikus fúróhossz kalibrálás (ACDB technológia)

Plazma és lángvágó gépek

A fúrási technológiák plazma és lángvágó gépekbe történő integrálása ésszerű megoldás, mivel a közepes és nagyobb vastagságú fémalkatrészek gyakran tartalmaznak furatokat, meneteket vagy süllyesztéseket. Nagyon vastag anyagok (300 mm) esetében a furatok a lyukasztásokhoz is használhatók előfúrásként. A MicroStep fúrási technológiák az Ø4 – Ø60 mm közötti furatátmérők (a DRM Max esetében akár Ø70 mm), és az M4 – M33 közötti menetek skáláját fedik le. A 8 vagy 16 szerszám ⓫ befogadására is képes szerszámtárolók lehetővé teszik a szerszámok automatikus váltogatását egyetlen vágási terven belül.

Lézervágó berendezések fúrással kiegészítve

Nemcsak a plazma és lángvágó gépek, hanem a MicroStep vízsugaras és fiber lézervágó gépek is nyújthatják a többfunkciós kialakítás előnyeit. Utóbbiak esetében egy 6 szerszám tárolására alkalmas, automatikus fúrófej kalibrálással ellátott ❼ revolver toronyfej végzi a fúrást (Ø20 mm-ig), a menetfúrást (M16-ig), és a süllyesztést. Fix vágóasztallal szerelt MSF Max lézergépekhez (palettaváltó nélkül) rendelkezésre áll egy erősebb fúrófej is, maximum Ø30 mm méret fúrásáig.

❼ – Egy revolver toronyfej kalibrálása egy MicroStep fiber lézervágó berendezésen

Vízsugaras vágóberendezések fúrással kiegészítve

A vízsugaras vágógépek általában nem rendelkeznek fúrási funkcióval, mivel a technológia elég pontos ahhoz, hogy megfelelő minőségű furatokat vágjon. A MicroStep szállít kis teljesítményű előfúró egységeket vízsugaras vágógépekhez, olyan szilárd anyagok átfúrására, amelyek belső szerkezete nagy mértékben rongálódna, ha a vízsugár közvetlenül átlyukasztaná őket. Vízsugaras gépeken nagyobb teljesítményű főorsók akkor használhatók, ha a furatok vízzel történő vágása után azokba menetet is kell vágni. A MicroStep az AquaCut sorozatához egészen M16-os méretig szállít menetvágó szerszámállomásokat.