- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

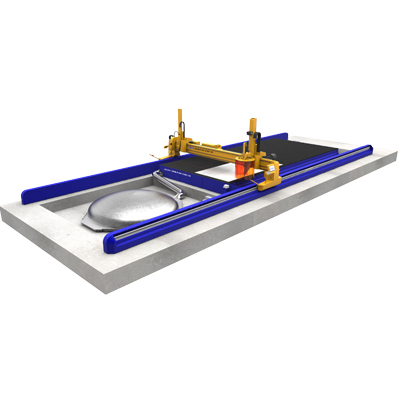

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

Vízzáró inverterház hegesztése pakoló-hegesztő robotcellában

Az ausztriai Fronius Solar Energy az első naptól kezdve elsőként kezdte meg a napenergia hasznosítását. Az üzletág története 1992-ben kezdődött, és nagyon gyorsan fejlődésnek indult. Megalapítása után nem sokkal piacra került az első Fronius Sunrise inverter. Azóta a vállalat folyamatosan gyárt napelemes megoldásokat és további fejlesztéseket. A napenergia-rajongók víziója a “”24 órás napsütés”: egy olyan világ, amelyben az energia 100 százalékát megújuló energiahordozókból hasznosítják. A legújabb inverter a Tauro. A legújabb generációs Handling-to-Welding robothegesztő rendszerrel gyártott, körben szorosan hegesztett, kereskedelmi célú kültéri használatra szánt, minden időjárási körülménynek ellenáll.

A duplafalú, aktívan hűtött háznak köszönhetően a Tauro ideális kültéri használatra. Akár esőben, hőségben vagy közvetlen napfényben, az inverter minden időjárási körülménynek ellenáll, és 100 százalékos teljesítményt nyújt. A jövőorientált napenergia-szakértők által kifejlesztett készülék megfelel a nemzetközi IP65 védelmi fokozatnak. Az ilyen típusú csúcstechnológiás eszközök védettek az érintés, a bármilyen szögből érkező vízpermet és a por beszivárgása ellen. “A különböző lemezvastagságok miatt az alumíniumház hegesztésénél hatalmas kihívások merültek fel” – magyarázza Jasmin Gross, Fronius Solar Energy. “A Fronius Welding Automation céggel tökéletes partnerünk van házon belül”.

Első lépés a szimuláció

Az invertert az ausztriai Sattledtben gyártják. A ház és a lengőajtók hegesztése a legkorszerűbb “Handling-to-Welding” robothegesztő cellában történik, amelyet kifejezetten erre a feladatra fejlesztettek ki. “Minden robotmozgást és hegesztési szekvenciát offline programozunk és szimulálunk a Fronius Pathfinderrel, azaz a rendszertől távol, egy digitális ikerprogramon” – magyarázza Anton Leithenmair, a hegesztési automatizálás vezetője. “Ez lehetővé teszi számunkra, hogy előre felismerjük az esetleges zavaró kontúrokat. Ugyanez vonatkozik a tengelyhatárok és a pisztoly pozíciójára is. Itt is korán be tudunk avatkozni, anélkül, hogy meg kellene várnunk az első hegesztési mintákat. Amint a hegesztési szekvenciák beprogramozásra kerültek, a Pathfinder továbbítja az adatokat a posztprocesszorba, ahol lefordítják azokat a Fanuc robot nyelvére. Ezáltal értékes időt és költségeket takaríthatunk meg. Az offline programozás több órával lerövidíti a robot betanítási folyamatát a hegesztőcellában!”

Munkafolyamatok percre pontos tervezése

A gyártás megkezdése előtt a Tauro kereskedelmi megrendeléseit egy vállalatirányítási rendszerben (ERP) hozzák létre. Ezek képezik az alapját az anyagi erőforrás-tervezésnek (MRP). Itt keletkezik a házakra és szárnyas ajtókra vonatkozó összes gyártási megrendelés. Ezután minden megrendeléshez gyártási dátumot rendelnek. Az ezt követő részletes tervezést a gyártás-végrehajtási rendszer (MES) végzi. Minden megrendelést percre pontosan megterveznek, hozzárendelnek egy szabad rendelési folyosóhoz, majd listáznak.”

Tökéletesen összehangolva: előzetes rögzítés, beállítás, hegesztés

Az eltérő lemezvastagságok miatt a duplafalú inverterház hegesztése kezdettől fogva különösen nagy kihívást jelentett. “Mielőtt az egyes lemezelemeket a robothegesztő cellában a szabványoknak megfelelően összeillesztjük, kézzel előhegesztjük őket. Ehhez a MAG-hegesztési eljárást használjuk. Már ebben a fázisban is precíz munkára van szükség” – mondja Christian Kraus, a lemezgyártás csoportvezetője.

Miután a hegesztés befejeződött, és ezt a rendszer terminálján beírták, a központi rendszer vezérlése felszabadítja a következő lépést: a robothegesztést. A burkolatot most a beállító járműre helyezik, rögzítik és a zárba mozgatják. Ennek nyugtázása után a rendszer elindítja a következő munkát, és a pozicionálásért és hegesztésért felelős robotprogramot egy RFID (rádiófrekvenciás azonosító) chip segítségével választja ki a rögzítő eszközön.

“Függetlenül attól, hogy milyen alkatrészt helyezünk a zárba, az RFID-chip tudja, hogy melyik hegesztési programot kell használni” – teszi hozzá Kraus. “Még az is előfordulhat, hogy egy inverterházat helyezünk az egyes zárba, miközben a kettes zárban egy szárnyas ajtót hegesztünk az alkatrészadagoló segítségével. Az RFID-technológia használata lehetővé teszi számunkra, hogy az alkatrészeket teljesen függetlenül hegesszük az alakjuktól, méretüktől és mennyiségüktől. Legyen szó 1-es tételnagyságról vagy sorozatgyártásról – a Handling-to-Welding robothegesztő cellánk mindenre képes.”

Kifinomult robot- és hegesztési technológia

Amint a hegesztési folyamat elindul, a Fanuc R-2000iD/210FH kezelőrobot átveszi az alkatrészt, és a hegesztőcellába vezeti. Az inverterház felemeléséhez gyakorlatilag nincs is szükség erőfeszítésre. A robot 2,6 méteres hatótávolsággal 210 kilogrammos teherbírással rendelkezik, miközben az alumínium ház a szorítószerkezettel együtt nem nyom többet 140 kilogrammnál. Miután a Tauro ház a hegesztőcellában van, a ház aljára tintasugaras nyomtatási technológiával egy adatmátrixkódot (DMC) nyomtatnak. Ez tartalmazza az egyes Tauro házak sorozatszámát. Ez kapcsolódik a WeldCube adatkezelő szoftver által a hegesztési folyamat során rögzített hegesztési adatokhoz. Így minden egyes hegesztés 100 százalékban nyomon követhető.

A DMC felvitele után kezdődik a tényleges hegesztési folyamat. Miközben a Fanuc ARC Mate 100iD hegesztőrobot végzi a munkáját, és 5,5 méter alumíniumlemezt köt össze összesen 96 hegesztéssel, a kezelőrobot pontosan a megfelelő pozícióba mozgatja a házakat. A hegesztések némelyike mindkét robot tökéletes, egyidejű mozgását igényli – ez a robothegesztés legfőbb művészete.

“A PMC Ripple Drive az előnyben részesített hegesztési eljárás” – magyarázza Leithenmair. “A PMC Ripple Drive lehetővé teszi a hőbevitel pontos beállítását, és tökéletesen alkalmas különböző vastagságú lemezek összeillesztésére.”

Gyönyörűen fodrozódó hegesztési varratok

Ha alaposabban megnézzük, a PMC Ripple Drive egyik fő jellemzője a ciklikus folyamatváltás a PMC és a fordított huzalmozgás között egy úgynevezett PushPull meghajtóegységen keresztül. A PMC módszer tökéletesen alkalmas az automatizált hegesztéshez, és sokkal gyorsabb, mint a TIG hegesztés. Ez az eljárás továbbra is ugyanolyan szépen hullámos, gyakorlatilag fröccsenésmentes hegesztési varratokat eredményez.

Hozaganyagként 1,2 milliméter átmérőjű AlSi huzalt használnak, amelyet argon védőgázzal hegesztenek. A hegesztési eljárások, a huzal és a gáz mind szerepelnek a hegesztés dokumentációjában.

A 17,5 perces hegesztési ciklus végeztével a kezelőrobot az alkatrészt a zárba helyezi, és a hegesztőcella befejezési jelet küld a MES-rendszerbe. Amíg az egyik zár kiürül, a másik

megkezdheti a következő munkát.

Minden ellenőrzés alatt – megelőző karbantartás

A Manufacturing Execution System (MES) sokféle adatot kezel. A rendeléskezelésen kívül rögzíti a gépek állapotát, a ciklusidőket, a hibákat és az összes hegesztési munka befejezése után elvégzett vákuumvizsgálat értékeit is. A karbantartási intervallumok is meghatározhatók a MES segítségével. Ha például egy bizonyos hiba átlagosan 100 üzemóránként jelentkezik, akkor beállítható egy 99 órás karbantartási intervallum. A rendszeresen előre megtervezett karbantartási munkák meghosszabbítják a hegesztőberendezések élettartamát, és megelőzik a szükségtelen leállásokat.

A IP65 megköveteli a tökéletes hegesztési varratokat

Azt a nagyon kevés burkolati részletet, amelyet a robot nem tud befejezni, kézzel hegesztik meg. Az alumíniumhegesztéshez ebben az esetben egy speciálisan erre a célra kifejlesztett TIG-eljárást alkalmaznak. Miután minden hegesztési munka befejeződött, a hegesztési varratokat penetrációs vizsgálatnak vetik alá.

A hegesztési vizsgálat befejezése után minden jóváhagyott burkolat bekerül a Fronius által kifejezetten a Tauro számára kifejlesztett szivárgásvizsgáló rendszerbe. Ez 60 millibar vákuumot hoz létre az inverterház belsejében, amelyet egy pontosan meghatározott ideig fenn kell tartani. Ha a nyomás ez idő alatt 1,8 millibarnál kisebb mértékben csökken, a ház 100 százalékban szivárgásmentes, és megfelel az IP65 védelmi fokozatnak.

A szivárgásvizsgálat sikeres elvégzése után az eredményt a WeldCube programban a sorozatszámmal együtt elmentik, és így a teljes nyomon követhetőség garantált. Az inverterház most már készen áll a porfestésre. A gyártási lánc végén, az összeszerelés után egy olyan inverter készült el, amely alkalmas nagy rendszerekhez, és minden időjárási körülménynek ellenáll.