- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

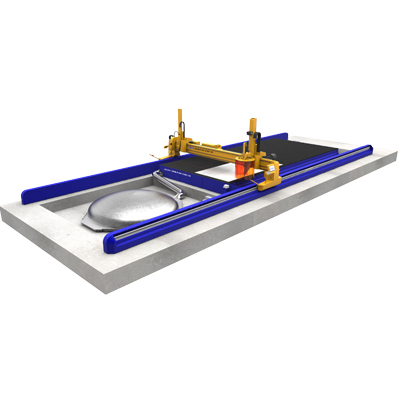

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

Utólagos ferdevágási folyamatok

A robotok széles körben a legelterjedtebb megoldásnak számítanak abban az esetben, ha már kivágott alkatrészek hegesztés előkészítéséről és utólagos ferdevágásáról van szó. Az ABP-vel (az Additional Beveling Process rövidítése) a MicroStep bevezette az utólagos ferdevágások egy rendkívül precíz módját, amely kifejezetten hatékonynak is bizonyult, köszönhetően annak, hogy nem igényel külön gépet a munka elvégzéséhez, illetve nem igényli a kivágott alkatrészek logisztikázását sem. Minden ugyanazon vágófej és CAM szoftver használatával történik, mint közvetlen ferdevágásnál.

A hegesztés utólagos előkészítése a fémfeldolgozó ipar számos területén a vágott alkatrészek megmunkálásának szokásos módja. Az erőművek, turbinák, szivattyúk, bányászati berendezések és egyéb nehézipari gépek gyártói gyakran kifejezetten vastag lemezekkel dolgoznak, így az alkatrészeket nem lehet közvetlenül ferdén vágni, vagy a technológia korlátjai miatt, vagy az anyagpazarlás elkerülése érdekében.

A ferde élek hozzáadása egyszerűbbé vált

Nagy anyagvastagságok esetén az alkatrészek automatizált hegesztési előkészítése eddig hagyományosan kétlépcsős folyamat volt. Először a kívánt kontúrt egy hagyományos vágógépen vágták ki egy egyszerű technológiával, pl. plazmával vagy lánggal. Ezután az alkatrészt az operátornak mozgatnia kellett, adott esetben akár egy másik munkaterületre is szállítani, ahol egy robot végezte el a következő megmunkálást. A ferde élek sikeres hozzáadásához az alkatrészt pontosan kellett a munkapadra helyezni, és ott külön vágási programot kellett készíteni a robot számára.

“A kérdés, amit kezdetben feltettünk magunknak, az volt, hogy miért van szükségünk robotra a későbbi hegesztési élelőkészítéshez, mikor a vágógépeink minden eszközzel rendelkeznek a rendkívül pontos ferde vágások elvégzéséhez?!” – magyarázza Alexander Varga, a MicroStep fejlesztési vezetője és társalapítója.

Ezt a feltevést szem előtt tartva a MicroStep felhasználta a ferdevágás és a folyamatirányítás terén szerzett sokéves tapasztalatait az ABP-eljárás kifejlesztéséhez. Ez a technológia az előre kivágott alkatrészek lézeres szkennelését foglalja magában, valamint olyan szoftvereszközöket, amelyek lehetővé teszik a további ferde részek felhasználóbarát programozását, egy szabványos CAM környezetben. Ezzel az eljárással ugyanazzal a vágófejjel, ugyanazokkal a paraméterekkel, és ugyanolyan minőségben lehet utólagos ferdevágásokat készíteni, mint direkt ferde vágással. Az alkatrészek nem igényelnek utómunkát vagy további megmunkálási lépéseket, ABP vágás után azonnal használhatók hegesztésre.

Minden vágási technológiához engedélyezve

Ahhoz, hogy egy MicroStep gépen az utólagos ferdevágási funkciót használni lehessen, a gépet fel kell szerelni a MicroStep egyik ferdevágásra alkalmas vágófejével, és egy lézerres szkenner egységgel. A szkenner oldalról a ferdevágó fejhez csatlakoztatható, vagy a vágófej tartóba integrálható, vagy külön szerszámállomásra szerelhető, az adott gép konfigurációtól és a kívánt alkalmazástól függően.

Az ABP szkenner meghatározza a vágóasztal véletlenszerű pontjára felhelyezett alkatrész pontos helyzetét.

Ezután a folyamat a következőképpen alakul: Először az elővágott alkatrész 2D rajzát importáljuk a MicroStep Asper® CAM szoftverébe. A gépkezelő az Asper felhasználói felületén meghatározza hova kívánja vágni az utólagos ferde részeket, amelyhez ezután a rendszer generál egy vágóprogramot. Az alkatrész pontos helyzetének megtalálásához, és annak meghatározásához a gép az ABP szkennert használja. A szkennelési folyamat során az alkatrész valós kontúrját összehasonlítja annak rajzával, és ha enyhe eltéréseket észlel (egy vágott alkatrész szinte soha nem teljesen pontos), a rendszer a vágóprogramot a valós alakhoz igazítja, a lehető legpontosabb vágási eredményt elérésének érdekében. A vágás startpontjának ellenőrzése után megkezdődik a vágási folyamat. A folyamat lehetővé teszi a V, Y, X és K élek vágását (a K és X vágások esetében az alkatrészt az első vágási befejezése után meg kell fordítani, és újra be kell szkennelni). Az ABP technológia lehetővé teszi a teljesen különböző vágási technológiákkal készült alkatrészek beolvasását és feldolgozását – például a lángvágással vágott vastag alkatrészek utólagosan plazmával lehetnek leélezve, vagy a plazmával előzetesen vágott alkatrészek ABP segítségével utólagosan vághatók fiber lézerrel.

A MicroStep ferdevágó berendezéseinek és a szabadalmaztatott ACTG® technológián keresztül történő egyszerű beállításának köszönhetően az ABP eljárás gyors, megbízható és könnyen alkalmazható minden vágási technológiához, legyen szó plazma, lézer, vízsugaras, vagy lángvágásról.

A szkennelési folyamat során az alkatrész valós kontúrját összehasonlítjuk az ideális alakkal (rajz).

Az ABP előnyei

A szabadalmazott utólagos ferdevágás technológia (ABP) a már kivágott alkatrészek robot segítségével történő további megmunkálásával szemben számos jelentős előnyt kínál. A teljes folyamat (2D vágás és utólagos ferdevágás) ugyanazon a gépen elvégezhető, ez helyet és mindenekelőtt időt takarít meg a gyártásban, amelyet egyébként az alkatrész mozgatásával kellene tölteni, valamint egy MicroStep vágógép lézer szkennerrel történő kiegészítésének költségei lényegesen alacsonyabbak, mint egy különálló, csak erre a feladatra dedikált robot beruházása. Másrészt, az X-Y koordinátaasztal típusú gépen elérhető vágási eredmények pontosabbak, a vágógép általában nagyobb merevsége miatt.

A MicroStep ferdevágási technológiájával V, Y valamint bizonyos feltételek mellett X és K vágások is hozzáadhatók, a már előre kivágott alkatrészekhez.

Utólagos ferdevágás rozsdamentes acélhoz és alumíniumhoz

Az ABP plazmával nemcsak szénacél alkatrészekhez, hanem rozsdamentes acélhoz vagy alumíniumhoz is használható. Példaként, a fenti képen látható 15 mm vastag rozsdamentes acélból készült alkatrészt 130 A teljesítménnyel, plazmavágással vágták ki.

A vágógép nagy merevségének köszönhetően a vágási eredmények sokkal finomabbak és pontosabbak, mint robotok esetében.

“A salakot könnyű eltávolítani, így a technológia lenyűgöző eredményt nyújt. Ez rozsdamentes acél esetében kifejezetten érdekes, mivel sok alapanyagot és kezelési költséget megtakarít.” – mondja Alexander Varga. “Nagyobb vastagságok esetén az ABP-nek köszönhetően elérhető anyagmegtakarítás még inkább kecsegtető.”

Közeli nézet egy utólagos ferdevágással vágott alkatrészről.