- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

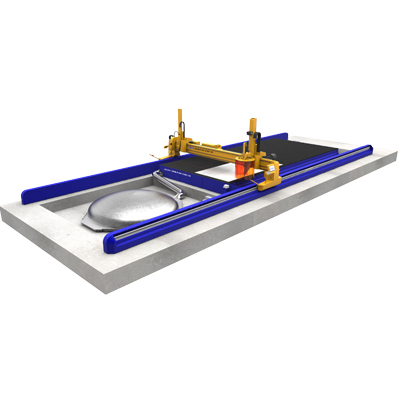

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

Vastag anyagok ferdevágása lángvágással

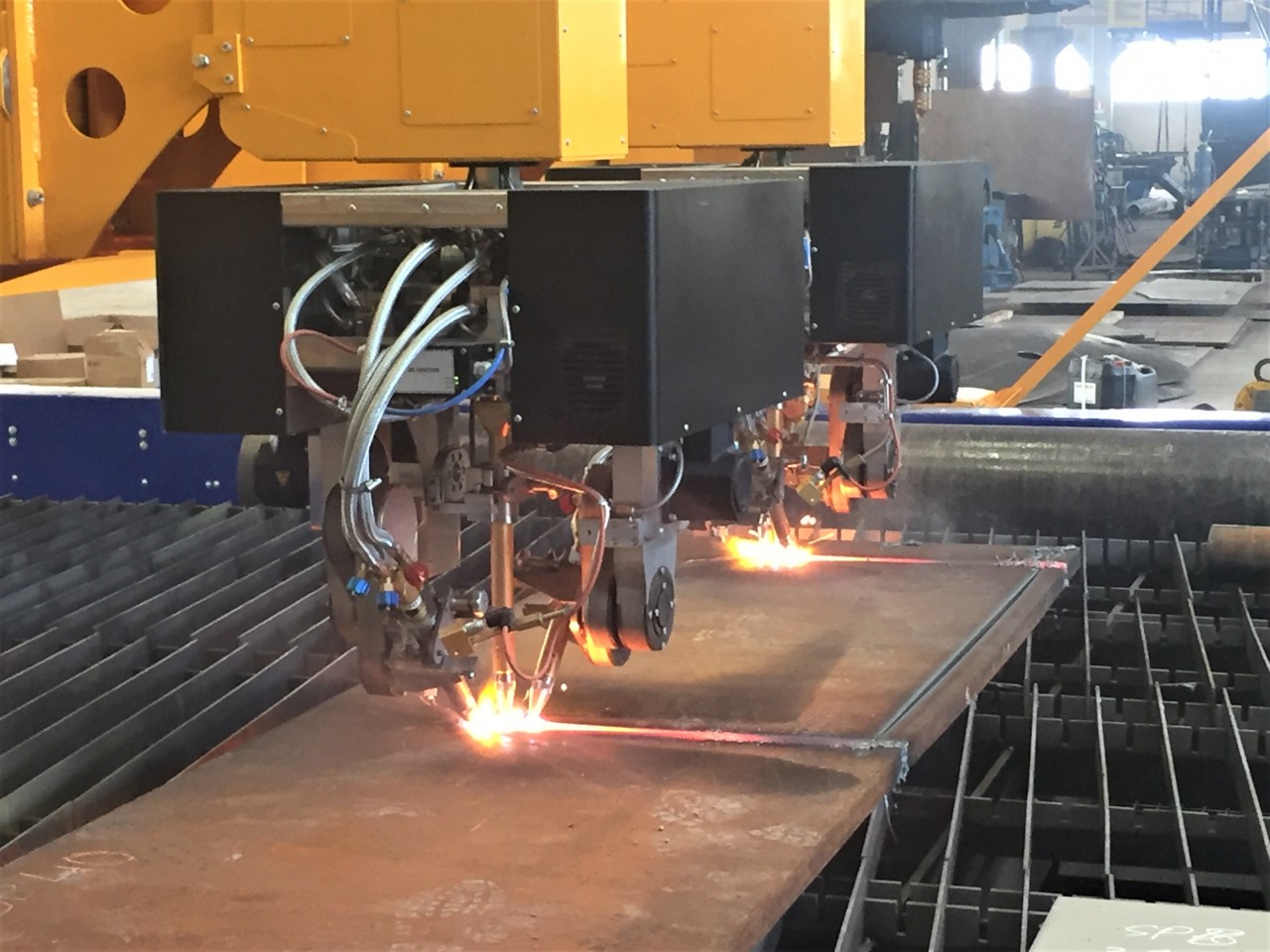

A lángvágás technológia integrálása a MicroStep rotátoros vágófejekbe új alkalmazási területeket teremt, különösen olyan esetekben, ahol bonyolult kontúrokat kell kialakítani többszörös ferde vágással, nagyobb anyagvastagságokon. Olyan innovatív megoldásokkal, mint az ACTG® és az ABP párosítva az új technológia rendkívüli hatékonyságot és pontosságot garantál felhasználóinak.

Vastag lemezek ferdevágásának hatékonyságát több tényező együttesen határozza meg: az energia- és gázfogyasztás, a kopóalkatrészek kopása, a vágási sebesség, a kívánt élelőkészítés eléréséhez szükséges vágások száma (X, Y, K vágások), az egyes vágások közötti esetleges további anyagmozgatás szükségessége és nem utolsósorban a hulladék mennyisége. A vágás minőségét a technológia korlátjai adják, illetve vastagabb anyagok esetén az is, hogy egyáltalán képes-e átvágni az adott vastagságú anyagot. Egy fenntartható gyártási technológiának jól kiegyensúlyozottnak kell lennie, egyrészt a költséghatékonyság, másrészt a vágás minősége között.

Vastag lemezek hegesztési előkészítéséhez használt lángvágó rotátor, amely a MicroStep szabadalmaztatott ACTG® technológiáját használja a kinematikai pontatlanságok automatikus kiegyenlítésére, melynek segítségével hosszútávon pontos vágási eredményeket biztosít, ritkább karbantartási igény mellett.

A lángvágó Triple Torch-ok korlátjai

Napjainkban általánosságban elmondható, hogy az ipari alkalmazásokban legfeljebb 50 mm vastagságú lemezeket vágnak plazmával, ezen esetekben is meglehetősen nagy áramerősséget, 400-450 A-t használva. Ferdevágás esetében lágyacélnál a 35-40 mm már a plazma technológia határát jelenti, ennél vastagabb lemezek ferdevágása eddig csak lángvágó Triple Torch segítségével történhetett, amely képes egy lépésben két vagy három vágás elvégzésére, Y, X vagy K élelőkészítéseknél. A Triple Torch technológiának azonban vannak hátrányai – a vágófej geometriája nem teszi lehetővé bizonyos típusú kontúrok vágását (különösen a belső ferde élek esetében), a ferdevágás szöge max. 50°-ra korlátozódik, és összességében a ferdevágások maximális anyagvastagsága 80-100 mm-re korlátozódik.

Ezeknek a korlátoknak a leküzdésére a MicroStep egy elegáns megoldással állt elő: miért ne lehetne egy lángvágó fejet integrálni a gyártó plazmavágásra kifejlesztett rotátoros vágóegységébe, és élvezni a másik technológiánál már kifejlesztett és bevált funkcióit?

Lángvágó Triple-Torch egy lépésben „K” élelőkészítést végez (Olaszország).

A lángvágó rotátor bemutatása

A MicroStep rotátor egy 5 tengelyes 3D ferdevágó fejegység, végtelen körül fordulással és max. 52° billenthetőséggel (plazmavágás esetében), amely világszerte több száz vágóberendezésen bizonyított már. Mivel a vágófej forgáspontja a forgástengelyével egy vonalban van, a kialakítás kiválóan alkalmas a ferde alakzatok széles választékának vágására, beleértve a belső kontúrokat, a változó ferdeségeket, valamint a többszörösen vágott Y, X vagy K éleket. Az alkalmazáshoz a lángvágó fejet kiegészítették végtelenített gázcsatlakozóval, tapintós magasságmérő rendszerrel, valamint dönthetőségi szögét 67°-ra növelték, ami lehetővé tette élesebb szögben történő alkalmazhatóságát is. A Triple-Torch vágáshoz képest az előnyök nyilvánvalóak: a közvetlen ferde vágás maximális anyagvastagsága 120 mm fölé nőtt (az alkalmazástól és a ferde szögtől függően akár 200 mm-re is), a vágási szög a háromfáklyás 20°-50°-os tartományhoz képest teljes 0°-65°-os tartományra nőtt. A fej geometriája lehetővé teszi, hogy furatokon és belső kontúrokon (pl. vastag csőáthatásoknál) lényegesen kisebb sugarú kontúrokat vágjon. A lángvágó rotátor kiegészíthető továbbá lézerszkennerrel is, amely képes utólagos ferdevágás (ABP) alkalmazására, ezzel jelentősen kibővítve a vastag lemezek vágógépen történő ferdevágási lehetőségeit.

A lángvágással történő utólagos ferdevágás előnyei a kevesebb hulladék, egyenletes vágási felület, valamint pontos vágási kontúr nagyobb élszögek esetén is. (A fenti alkatrészek 90 mm vastag lemezből készültek „Y” élelőkészítéssel, 20 mm-es élszalaggal, 60°-os élszöggel, MicroStep ABP technológiával vágva egy dél-afrikai ügyfél részére.)

Többszörös anyag- és gázmegtakarítás utólagos lángvágás (ABP) segítségével

Az utólagos ferdevágás elve az, hogy az alkatrészt először kivágják merőlegesen egy arra alkalmas berendezésen, majd kiveszik a lemezből, és a MicroStep vágóasztal egy tetszőleges pontjára helyezik. Lézerszkenner segítségével beolvassák a darab pontos helyzetét és kontúrját, és ezt követően a kívánt élekhez tetszőleges ferdevágásokat adnak hozzá. Lángvágás esetében ez azt jelenti, hogy nagyon vastag lemezből (akár 250-300 mm) vágott alkatrészek is előállíthatók, akár 60-65 fokos szögű ferdevágásokkal, óriási gáz- és anyagmegtakarítással. „Y” vagy „K” vágások esetén ABP-vel a tényleges ferdevágás vastagsága lényegesen kisebb, mint teljes lemezvastagságba történő ferdevágásnál, ez teszi lehetővé teszi a sokkal gyorsabb vágógáz-megtakarítással járó vágást. A nagyobb vágási sebesség azt is jelenti, hogy kisebb a hőhatás övezet az anyagban, azaz jobb minőségű a kész alkatrész. ABP-vel bizonyos esetekben a szükséges plusz alkatrész mozgatási idő is ellensúlyozható, amennyiben egy gép több merőleges lángvágó fejjel dolgozik, utána pedig az ABP-t egy sorban több alkatrészen is használhatja.

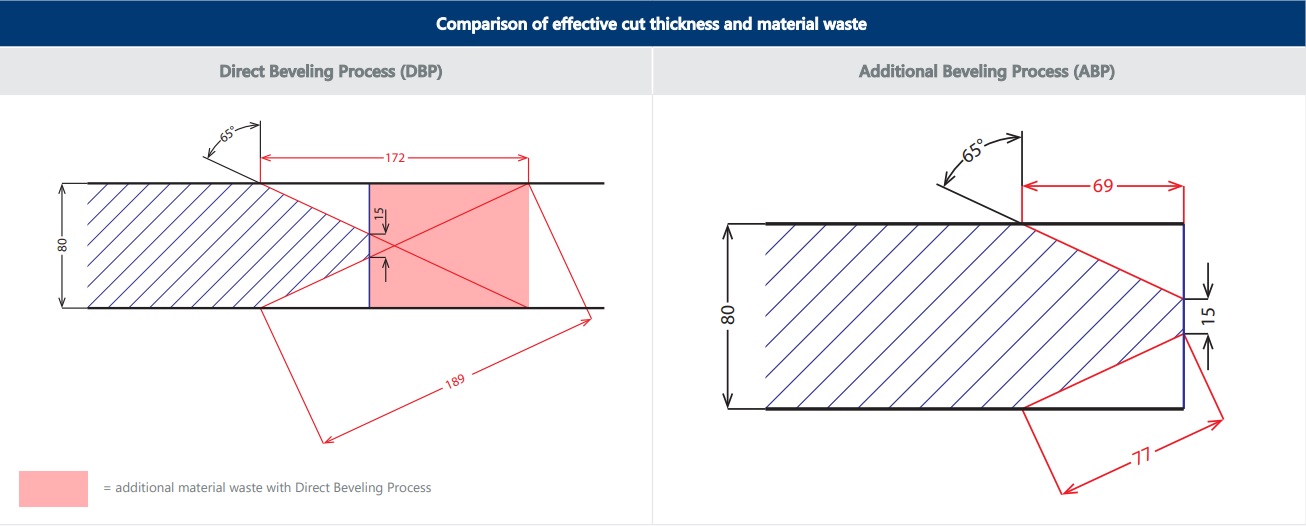

A közvetlen és az utólagos ferdevágások összehasonlítása: ugyanaz az alkatrész K típusú élprofillal, közvetlenül a teljes lemezvastagságba vágva (DBP) sokkal több anyaghulladék keletkezik az alkatrész körül (rózsaszín színnel megjelenítve), ráadásul a tényleges vágási vastagság sokkal nagyobb, ami nagyobb gázfogyasztást, lassabb vágást és nagyobb hőhatás övezetet jelent a vágott él körül. Ebben az esetben egyértelmű az ABP előnye.

Utólagos ferdevágással (ABP) nem keletkezik plusz anyaghulladék, mivel vágás egy már vágott kontúron történik, amely körül nincs anyag. Ez jelentős anyagmegtakarítás, különösen nagyobb vastagságok és nagyobb élszögek esetén. Arról nem is beszélve, hogy az utólagos ferde vágás más módszereihez képest – pl. egy külön vágógép használata a merőleges vágáshoz, kombinálva egy külön robotos megoldással a leélezéshez – egy gép használata minden művelethez sokkal hatékonyabb és olcsóbb. Egy spanyolországi esettanulmány egyértelműen kimutatta, hogy egy ilyen kombinált MicroStep géppel vastag lemezek vágásánál akár 85%-os időmegtakarítást lehetett elérni a gyártásban.

Spanyolország egyik vezető gépgyártó cége, amint a MicroStep lángvágó rotátora és az ABP technológia előnyeit kombinálva használja: a kifejezetten vastag lemezekből vágott, bonyolult, nem lineáris kontúrokkal ellátott acél alkatrészeik gyártása korábban 6 órát vett igénybe, most 45 perc alatt készülnek.