- Termékek

- Hegesztés

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

Az általunk forgalmazott Fronius hegesztőgépek piacvezetők mind technológiai újítások mind pedig a megbízhatóság szempontjából. Két évtizedes szakértelmünkkel támogatva olyan megoldásokat kínálunk, amikkel eddig lehetetlennek hitt feladataid is megvalósíthatóvá válnak. Ezt bizonyítja, hogy több mint 3000 állandó partnerünk van. Köztük magánszemélyek és óriásgyárak is egyaránt megtalálhatóak. Legyen szó kézi vagy robotos hegesztésről, automatizálásról, illetve egyedi kihívásokról, nálunk megtalálod a testhezálló megoldást.

- CNC vágás

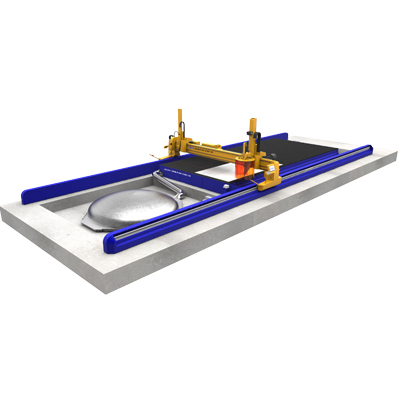

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

Termikus- és vízsugárvágóink világszerte 2500 referenciával rendelkeznek, és Magyarországon is több mint 80 MicroStep és 25 SwiftCut CNC berendezés üzemel. Büszkék vagyunk gépeink technológiai innovációira, úgymint a rotátoros vágófejek, hegesztési varratelőkészítéshez, csővágás és profilvágás, vagy éppen a nagy teljesítményű fúróállomással kombinált vágó berendezések. Asztalaink személyre- illetve feladatra szabottak. Tekintsd meg plazma-, láng-, lézersugár- és vízsugárvágóinkat.

- Kézi plazmavágás

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

A kézi plazmavágás nagyon versenyképes alternatívája más - mechanikus vágás, lángvágás - darabolási eljárásoknak. Szép vágott felület, gyors vágási sebesség jellemzik. Plazmaforrásainkat az immár 50 éves múltra visszatekintő Hypertherm vállalat gyártja. Készülékeink az otthoni felhasználóktól a nehézfémipari gyártókig terjedően teljesítik az igényket.

- Hegesztés

- Terméktámogatás

- Hegesztéstechnika

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

Csapatunk tagjai rendszeres ausztriai továbbképzéseken vesznek részt a Froniusnál. Mindemellett pedig két évtized tapasztalata áll mögöttük. Ezekből adódóan széles körben professzionális szolgáltatásokat nyújtunk, úgy mint:

- - Szerviz

- - Hegesztési kísérlet

- - Biztonságtechnikai felülvizsgálás

- - Betanítás…

- Vágástechnika

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

Piacvezető vágógépeink értékét szakképzett alkalmazástechnikai tanácsadással és rutinos szervizes csapatunkkal növeljük. Tagjaink külföldi képzésben részesültek és a több éves pályafutásuk során szinte az összes technológiai kihívással és akadállyal találkoztak már. Széleskörű vevőtámogatással rendelkezünk, úgy mint:

- - Internetes távdiagnosztika

- - Berendezés átalakítás

- - Próbavágás…

- Hegesztéstechnika

- Tudástár

- Hegesztéstechnikai blog

Rendelkezel Fronius géppel és szeretnél többet kihozni belőle?

Esetleg még nem döntötted el, hogy vásárolj-e?

Tudod mi teszi a Froniust piacvezető hegesztéstechnikai márkává?

Nos, amennyiben ezek a céljaid vagy megismerkednél a termékeinkkel, tevékenységeinkkel, jó helyen jársz.

- Vágástechnikai blog

Szeretnéd növelni meglévő géped hatékonyságát?

Egy technológiai problémára keresel megoldást?

Blogunkban megtalálhatod ezekre a választ, illetve betekintést nyerhetsz a gépeink által használt technológiák hátterébe.

- Letöltések

Itt találhatod azokat a dokumentumokat amik hasznosak lehetnek a számodra, úgy mint:

- - Gépleírások

- - Brossúrák

- - Technológiai ismertetők

- Oktató videók

Nehézséget okoz géped beállítása?

A leírásokat nehezedre esik értelmezni?

Nézd meg a gyártóink által ajánlott illetve saját készítésű, magyar oktató videóinkat amik alapján könnyeben fogsz boldogulni.

- Hegesztéstechnikai blog

- Álláslehetőség

- Rólunk

- Cégünk

Csapatunk hivatása kizárólag az, hogy lehetővé tegyük számodra komplex gyártási, fejlesztési folyamatok megvalósítását. Támogatunk Téged a berendezés kiválasztásától kezdve az üzemeltetésen, szerviz ellátáson és alkalmazástechnikai tanácsadáson keresztül a géped élettartamának végéig. Mi vagyunk a...

- Munkatársaink

- GYIK

Amennyiben kérdésed van cégünkkel, vagy ügyintézésünk menetével kapcsolatban

nézd meg az ezekkel kapcsolatban gyakran ismételt kérdéseket, és a rá adott válaszainkat.

- Cégünk

- Kapcsolat

Utópia: 3D fémnyomtatás, formák igény szerint

Változó időkben élünk. Az energiaforradalom kora, a geopolitikai feszültségek és a bizonytalan szállítási láncok szinte minden nap próbára tesznek bennünket. A tárgyalások ezekről a témákról gyakran ellentmondásosak és hevesek. De egy dolog biztos: a gyártás még sosem volt ilyen kihívást jelentő—hiszen a jövőben hatékonyabbnak, gyorsabbnak, rugalmasabbnak, költséghatékonyabbnak, környezetbarátabbnak kell majd lennie. És itt jön képbe a fém 3D nyomtatása.

Mi is az a 3D fémnyomtatás pontosan?

A 3D fémnyomtatás, hasonlóan más 3D nyomtatási folyamatokhoz, egy olyan gyártási technika, amely jelentősen átalakította sok termék gyártását mind technikailag, mind gazdaságilag. A termék rétegről rétegre történő építése, ami tegnap még csak a sci-fi világába tartozott, ma már valóság. Háromdimenziós tárgyak készülnek egy alapanyag réteges, hozzáadásos felépítésével. Az ipari 3D nyomtatás teret nyert számos ágazatban, mivel növeli a vállalatok rugalmasságát és ezáltal versenyképességét. Potenciális alkalmazások találhatók az autóiparban, az elektronikai és háztartási cikkek területén, az olaj- és gáziparban, a repülőgépiparban, az erőműépítésben, a szerszámkészítésben, az orvosi eszközgyártásban és az építőiparban is.

Számos előny és lehetőség a 3D fémnyomtatásban

A klasszikus gyártási technikák gyakran összetett formák és eszközök kialakítását igénylik, hosszú előkészítési időkkel és magas beállítási költségekkel járnak. Az additív gyártás jelentősen lerövidíti a fejlesztési ciklusokat. Az igény szerinti alkatrészek nyomtatása felgyorsítja a prototípus készítést, lehetővé teszi a just-in-time gyártást – megszünteti a tartalék alkatrész raktározását és az ehhez kapcsolódó költségeket – illetve jelentősen egyszerűsíti a javítási munkálatokat.

Ha tartalék alkatrészekre van szükség, a megfelelő “recepteket” kiválasztják a szoftverben, és szükség szerint nyomtatják vagy másolják. Korlátok aligha léteznek az alkatrész geometriájára. Még a nagyon bonyolult méhsejt szerkezetek és az üreges szerkezetek is elkészíthetők. A fémek 3D nyomtatása különleges előnyt kínál a prototípus készítésben, mivel a tervezési problémákat korai szakaszban felismerhetik és kijavíthatják, anélkül, hogy bonyolult és költséges formák készülnének. Eközben a folyamat felgyorsítja az innovációt és növeli a vállalat termelékenységét. A forma és a teherbírás szempontjából optimalizált nyomtatott alkatrészek gyakran könnyebbek a hagyományosnál, és csökkenthetik a repülőgépek vagy járművek üzemanyag-fogyasztását, miközben növelik a szállítójárművek teherbírását.

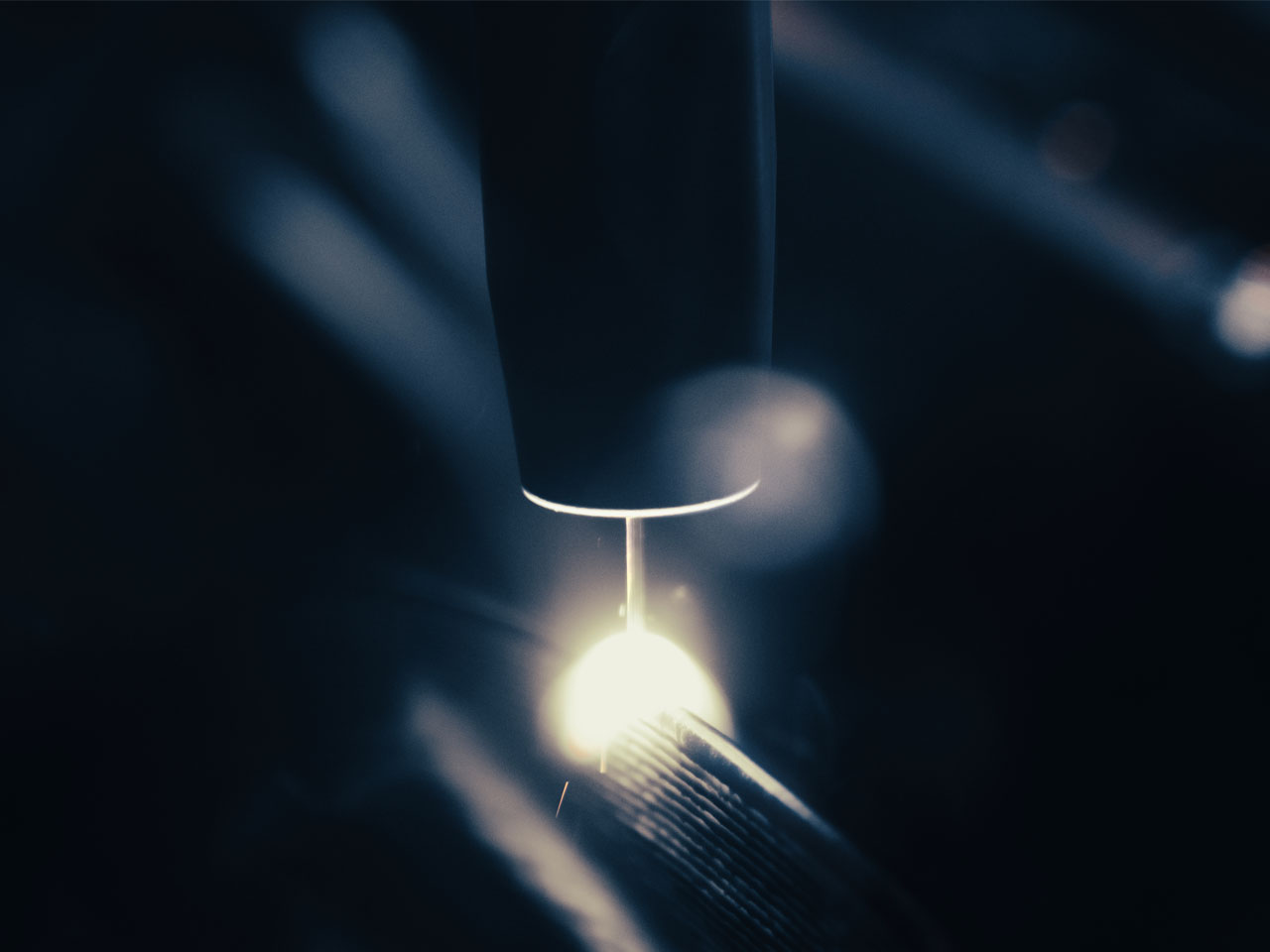

3D fémnyomtatás magas szintű hegesztés-technológiával

Különféle additív módszerek állnak rendelkezésre a 3D nyomtatási folyamatokhoz. A tárgyak rétegről rétegre épülnek fel és alakulnak ki az anyag egyes rétegeinek összekapcsolásával. Folyamatait két alapvető típusra osztják: por alapú és huzal alapú. A por alapú folyamatokban a rétegeket olvasztott fémporral építik fel. A leggyakoribb módszer, a porágyas folyamat, ami magas fokú pontossággal büszkélkedhet, de viszonylag lassú. A huzal alapú folyamat a munkadarab felépítését azáltal végzi, hogy a huzalt megolvasztja, legyen az elektronsugár, lézer vagy villamos ív használatával. Ezeknek a folyamatoknak magas lerakási sebessége van, így segítenek csökkenteni a gyártási időket.

A huzal-ív közvetlen energia bevitelű ívhegesztés, röviden DED-Arc, villamos ív alapú és a fogyóelektródás ívhegesztési eljárást (GMAW) használja. Ennek a 3D fém nyomtatási változatnak akár 4 kg/óra lerakási sebessége is lehet, de ez a szám a jövőben várhatóan növekedni fog, amint bevezetésre kerülnek a speciális eljárások és többhuzalos megoldások. Az eszköz- és anyagköltségek fontos tényezők a nyomtatási folyamat kiválasztásánál. A DED-Arc módszer központjában egy stabil hegesztő rendszer áll. Nincs szükség drága vákuumkamrákra, mint az elektronsugaras eljárásban. “A megfelelő hegesztési pálya, a hegesztési paraméterek és folyamatok kritikusak a kiváló nyomtatott eredmény szempontjából” – magyarázza Philipp Roithinger, az additív gyártás szakértője. “Emellett szükség van egy automatizált hegesztő rendszerre, amely biztosítja, hogy a hegesztőpisztoly pontosan kövesse a pályát. A mai magas minőségű hegesztő robotok +/- 0,02 mm-es pálya- és ismétlési pontosságot tudnak.”

Nagy térfogatú 3D fémnyomtatás alkalmazása alkatrészgyártásra

A DED-Arc-nál használt hegesztési folyamat stabilitása és hőmérséklet szabálzása elengedhetetlen. A folyamatnak alacsony energiaigényűnek kell lennie, vagyis “hidegnek” kell lennie annak érdekében, hogy ne vigyen be túl sok hőt az alkatrészbe. A hegesztett rétegeknek egyenleteseknek és homogénnek kell lenniük. Ha valamilyen hiba jelentkezne, azok minden következő rétegben ismétlődnének.

Az intelligens folyamatvezérlési változatokkal a különleges Cold Metal Transfer (CMT) ívhegesztési folyamat már megfelel az additív gyártás hegesztési technológiájára helyezett magas követelményeinknek. “A CMT-t az extrém stabil ív jellemzi, és lehetővé teszi a szabályzott hőbevitelt” – magyarázza Roithinger, hozzátéve: “A folyamat szinte fröcskölésmentes anyagátvitelt tesz lehetővé, ami segít a hibák megelőzésében és a javítási munka csökkentésében. Ezenkívül a CMT lehetővé teszi, hogy kiváló lerakási sebességet érjünk el, és ellenőrizzük minden csepp leválását, így még pontosabban dolgozhatunk. Ráadásul a CMT Additive Proval-t tovább optimalizáltuk az additív gyártás számára annak érdekében, hogy biztosítsuk a stabil rétegstruktúrát és jobb hőkezelést.”

Az ív megfigyelése 3D fémnyomtatással

A magas technológiai felszerelések ellenére még mindig szükséges, hogy a hegesztési szakemberek folyamatosan figyeljék az ívet és a cseppek leválását. Erre különleges kamerarendszereket lehet használni a hegesztési munka monitorozására és a lehetséges hibák észlelésére, így a hegesztő szükség esetén azonnal beavatkozhat. Például az ArcView 2 egy folyamatvezérelt kamera, amely lehetővé teszi a folyamat közvetlen megfigyelését a munkaterületről. A kamera kristálytiszta képeket szállít milliomod másodperces tartományban. Az egyes fotókat a rövidzárlati fázisban készítik, azaz pontosan azon pillanatban, amikor nincs ívfény jelen. Sok ilyen kép biztosítja a hegesztési szakértőknek a tökéletes valós idejű videót a folyamatvezérléshez. Ez megtekinthető egy képernyőn a hegesztőrobot celláján kívül, biztosítva a hegesztők számára a legmagasabb szintű védelmet az ív sugárzása ellen.

Gazdasági és környezeti fenntarthatóság

Az additív gyártással szembeni alternatívák lehetnének a forgácsolási eljárások, de ezek sok hulladékot termelnek, mivel a szükséges alkatrészeket fém blokkokból vágják ki. Ha egy üreges testtel dolgozunk, akkor a hulladék mennyisége hatalmas. Az additív gyártás esetén rétegről rétegre állítjuk elő az alkatrészt, így utána csak a javításra van szükség. Ezenkívül ez nem mindig szükséges. A anyagfelhasználás ezért sokkal alacsonyabb a szokásos gyártási módszerekhez képest. Azokban a helyzetekben, amikor például a marás során bizonyos testeken az anyag 80%-a elveszik, az additív gyártás során – például a DED-Arc segítségével – a veszteség gyakran csak 20%, és a veszteség csak a javítás során jelentkezik.

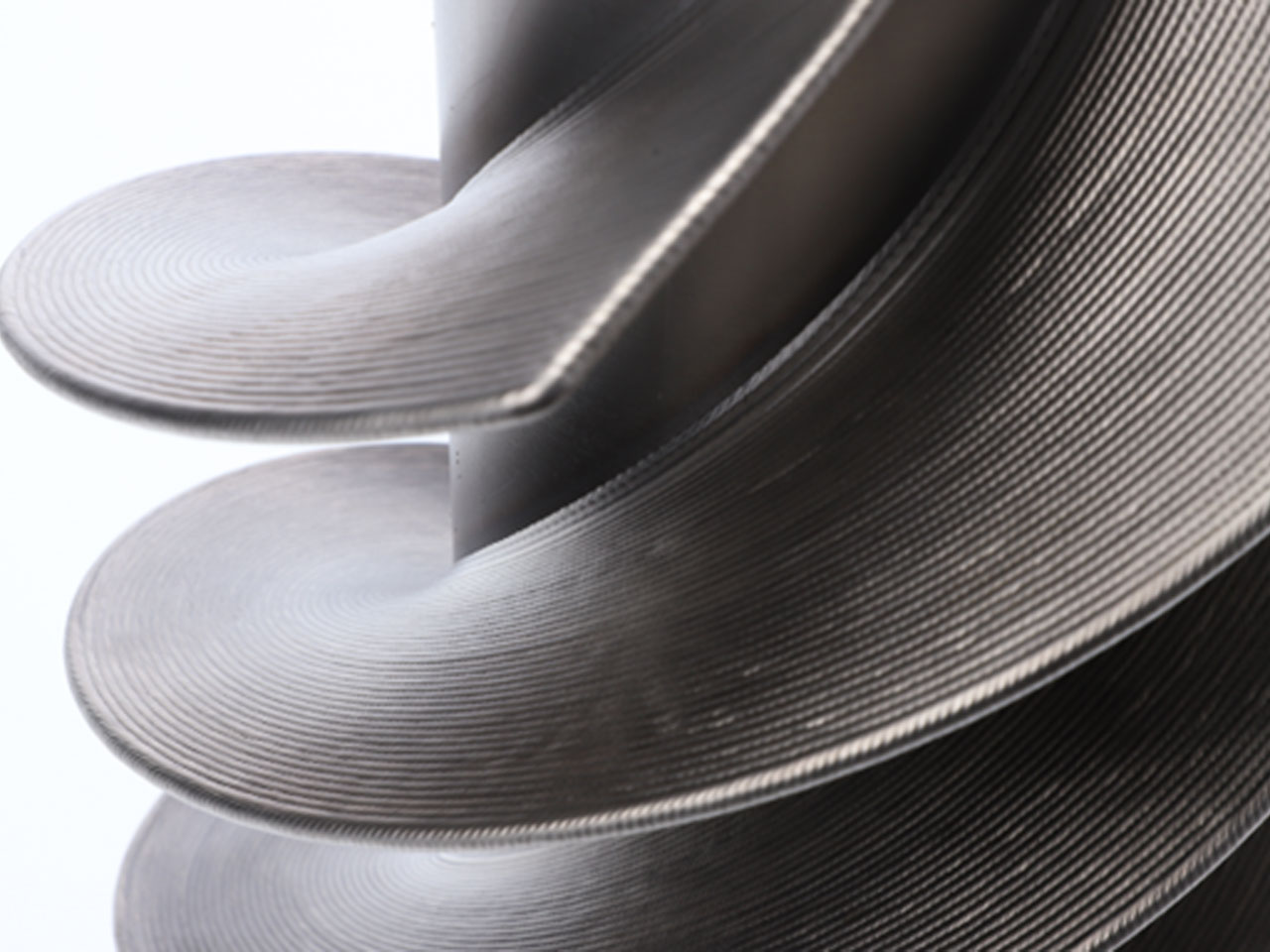

“Nézzünk egy figyelemre méltó példát: az alábbi képen látható fém hajócsavar 3D fémnyomtatással készült. Ha egy blokkból martuk volna ki, akkor a blokk mérete 60 x 90 x 90 cm lett volna, és kb. 4 tonnát nyomna, míg a kész alkatrész súlya alig több mint 100 kg” – mondja Roithinger.

A 3D fémnyomtatás jövője a Fronius-nál

„Az additív hegesztési folyamat hatalmas potenciállal rendelkezik. Ahogy mindig, amikor új technológiák jelennek meg a piacon, mindig van valamilyen kezdeti nehézség, mielőtt megtalálnák a megfelelő alkalmazásokat, és a technológia elkezdene virágozni. A DED-Arc még mindig fiatal a többi 3D módszerhez képest” – magyarázza Roithinger. „Azonban már most is hatalmas a kereslet a sérült alkatrészek helyreállítására és javítására. A 3D fémnyomtatás lehetővé teszi számunkra, hogy évekkel meghosszabbítsuk néhány alkatrész élettartamát, mint például a hajócsavarokat vagy csigaszállítókat. De ez még nem minden: az összes lehetséges tartalékalkatrészt igény szerint nyomtathatjuk. Sok kereskedelmi és ipari vállalat független lesz a helytől és a szállítási időtől, ami versenyképesebbé teszi őket – és ez létfontosságú. Emellett sokat megtakaríthatnak a felesleges tárolási költségeken.”

A Fronius mérnökei az additív folyamatot egy új szintre emelik annak érdekében, hogy növeljék a 3D fémnyomtatás lehetséges alkalmazási területeinek skáláját, és még stabilabb folyamatot érjenek el. „A mi víziónk az, hogy előbb vagy utóbb rögtön a tervezési fázis után elkezdünk nyomtatni úgy, hogy a 3D nyomtató azonnal tökéletes eredményt hozzon. Miután ez a technológia kialakult, egyszerűen csak digitális recepteket kellene fejleszteni az alkatrészek helyett. Ezek akkor tartalmaznák a szükséges nyomtatási utasításokat a hegesztési pályákkal, hegesztési paraméterekkel, várakozási időkkel, és mindazzal, amire a felhasználónak szüksége van. Az ügyfélnek csak azt kellene tennie, hogy feltölti a receptet az automatizált rendszer számítógépére – a vezérlő rendszerre – és megnyomja a ‘Nyomtatás’ gombot” – teszi hozzá Roithinger, a Fronius innovációs csapatának gondolatait záró megjegyzésként.